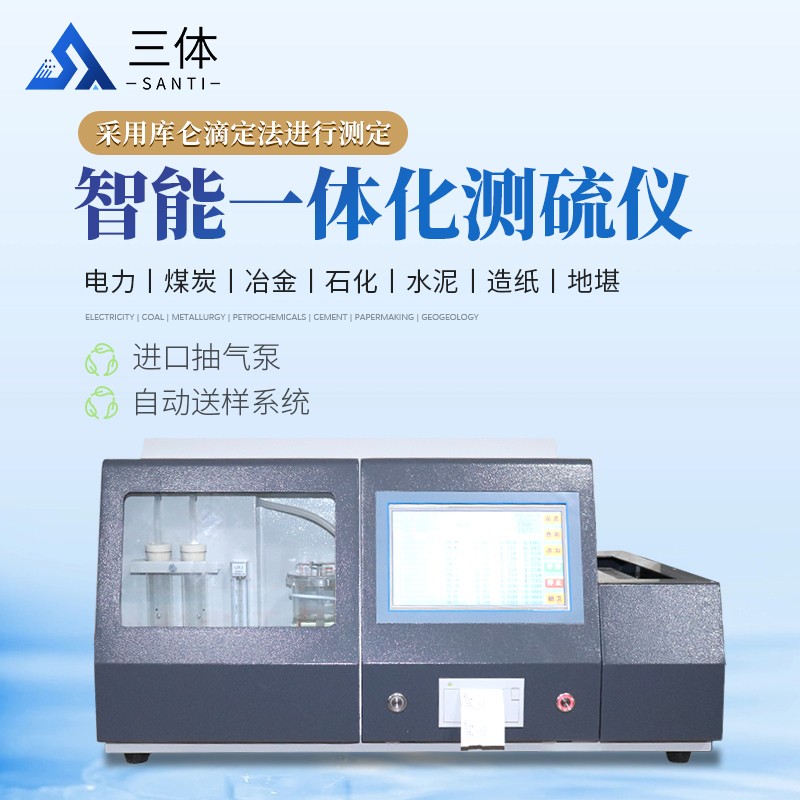

在煤炭、電力、化工等工業領域,硫含量的精準測定是保障產品質量、控制環境污染的核心環節。傳統檢測方法如艾士卡重量分析法雖準確,但需數小時完成單次檢測,且操作依賴人工經驗;高溫燃燒中和法則存在試劑消耗大、二次污染等問題。全自動智能一體測硫儀的誕生,以庫侖滴定法為核心,通過高溫裂解、氣體凈化、電解滴定全流程自動化,將檢測時間縮短至3-5分鐘,分辨率達0.001%,成為行業實驗室的“效率革命者"。

技術突破:從“人工干預"到“全鏈智能"

該儀器基于庫侖滴定法原理,將樣品在1150℃高溫下裂解,硫轉化為二氧化硫后進入電解池,與電解液中的碘發生氧化還原反應。微機控制系統通過監測電解電流變化,精確計算硫含量,全程無需人工滴定。例如,KXL-3020型測硫儀采用進口霍爾元件控制送樣位置,誤差小于0.1mm,確保樣品精準送達高溫區;中創儀器HZDL-ZC9A型設備支持12個樣品連續加樣,控溫精度±3℃,滿足大規模檢測需求。

應用場景:從實驗室到生產線的全覆蓋

煤炭行業:在神華集團某礦區,全自動測硫儀替代傳統方法后,單日檢測量從50批次提升至200批次,且硫含量數據與第三方實驗室誤差小于0.02%,助力企業優化洗選工藝,降低二氧化硫排放。

電力行業:華能集團某電廠引入測硫儀后,燃料硫含量檢測周期從4小時縮短至10分鐘,確保鍋爐燃燒參數實時調整,滿足超低排放標準(SO?<35mg/m3)。

化工領域:在硫酸生產中,某企業利用測硫儀監控原料硫鐵礦的硫含量波動,將產品濃度波動范圍從±1%收窄至±0.3%,年增收超千萬元。

智能化升級:數據驅動的決策革命

新一代設備集成物聯網與大數據技術,實現檢測數據實時上傳至LIMS系統。例如,鞍鋼集團通過測硫儀與生產管理系統聯動,當硫含量超標時自動觸發原料配比調整,減少質量事故;某環保監測站利用設備GPS定位功能,追蹤高硫煤運輸路徑,精準打擊非法排污行為。